在繁忙的港口作業中,液壓系統如同“動力心臟”,驅動著龍門吊、岸橋、堆高機等重型設備高效運轉。

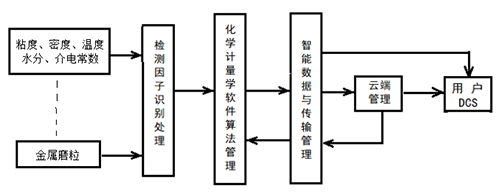

然而,液壓油污染、水分侵入、顆粒物超標等問題,卻如同潛伏的“血管疾病”,輕則導致設備磨損、能耗激增,重則引發突發停機,造成每小時數萬元的經濟損失。傳統人工檢測周期長、盲區多,難以應對港口24小時連續作業的嚴苛需求——如何讓液壓系統“防患于未然”?深圳亞泰光電油液在線監測系統給出了智慧答案。

挑戰與破局

面對港口液壓站的運維難題

看亞泰光電如何精準應對

港口液壓站常年面臨高強度、高污染的作業環境,其運維管理長期受困于四大核心難題,而深圳市亞泰光電油液在線監測系統通過技術創新逐一擊破。

難題一:環境惡劣,人工檢測難覆蓋

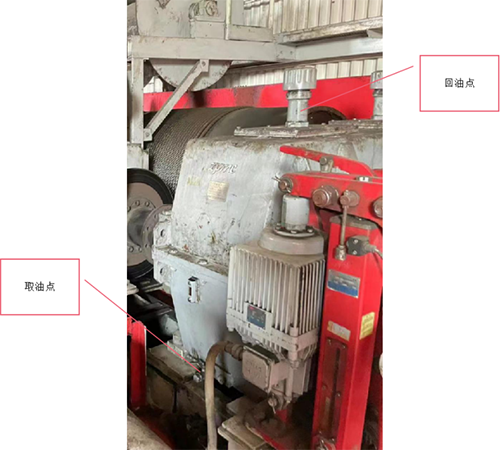

港口露天作業場景中,液壓站常暴露于鹽霧、潮濕、低溫/高溫等極端環境,人工采樣檢測效率低、安全性差,且無法覆蓋復雜工況下的實時變化。

亞泰光電應對:

設備采用IP67防護等級+軍工級設計,-30℃至105℃寬溫域運行,抗鹽霧腐蝕,抗機械振動,真正實現“全工況覆蓋”。

難題二:污染溯源難,故障歸因耗時長

液壓油污染來源復雜(如外部侵入粉塵、內部磨損金屬屑、油品氧化膠質),傳統實驗室檢測需3-5天,難以及時鎖定污染源頭。

亞泰光電應對:

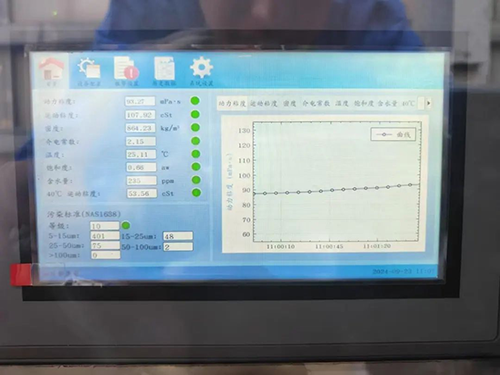

通過多參數融合分析+故障數據庫,智能關聯顆粒物類型(如銅/鐵磨損屑、纖維污染物)與設備部件狀態。例如,系統檢測到15μm以上顆粒突增時,自動定位至柱塞泵磨損風險,指導針對性檢修。

難題三:突發性故障頻發,計劃外停機損失大

液壓閥卡滯、泵異響等故障往往毫無征兆,某華南港口曾因液壓鎖失效導致吊具墜箱,單次事故直接損失超80萬元。

深圳亞泰光電應對:

構建動態閾值預警模型,不僅監測絕對值,更關注參數變化速率。可根據實際工況,設置預警和報警機制,同步推送應急方案。

難題四:多設備協同管理低效

大型港口液壓站通常需管理數十臺設備,傳統紙質臺賬易遺漏,各系統數據孤島導致決策延遲。

亞泰光電應對:

提供云端協同管理平臺,一鍵生成油液壽命預測報告,濾芯更換排期表,并同步推送至港口系統,實現“一屏統管,全局優化”。

應用案例

案例1:某港口液壓站曾因液壓油污染未及時預警,導致3臺龍門吊同步停機36小時,直接損失了幾百萬元,經過此事之后確定配備潤滑油系統,經過多方比對以及和我司的反復溝通在線油液監測方案,認為深圳市亞泰光電在線監測系統適用于其單位最終確定配套我司的技術方案。到目前為止,不僅解決了液壓油污染問題還讓其擁有智能預警,提前攔截各種故障。

案例2:某寧波港口配了深圳市亞泰光電技術在線油液監測系統,檢測到某岸橋齒輪箱鐵顆粒濃度激增,診斷為行星輪軸承磨損,提前2周更換備件,避免了整箱解體大修;通過優化潤滑周期,齒輪箱維護成本下降了40%,使用壽命延長了1.2萬小時。

最新資訊文章